微細加工技術コラム

微細穴加工の定義からメリット・デメリットまで解説

本記事では、微細穴加工の定義やメリット・デメリット、当社の加工事例など微細穴加工の詳細についてご紹介します。高精度な微細穴加工品をお求めの方は、是非ご覧ください。

微細穴加工とは

微細穴加工とは、直径0.1mm未満の極めて小さな穴を高精度に加工する技術です。一般的には数十ミクロンから数百ミクロンの穴径に対応し、製品の機能性や信頼性を左右する加工技術です。

当社では、±3μmから5μm程度の精度の微細穴加工に対応することができます。

微細穴加工技術は、電子デバイスの小型化や高機能化が進む中で、年々需要が高まっています。また、微細穴の寸法精度や公差が厳しく求められるケースが多く、適切な条件での加工が必要となります。

微細穴加工が求められる業界・用途

微細穴加工は、精密な構造や高機能性が求められる多様な業界で使用されています。以下に微細穴加工が求められる業界と製品例についてご紹介します。

半導体業界

半導体業界では、ウェーハ製造や検査装置、露光装置などの気体や液体の流路として微細穴加工が求められます。ミクロンレベルの精度が要求されるため、加工技術の高さが品質に直結します。

電子機器

電子機器では、ICチップやセンサー、プリント基板などに微細穴加工が施され、通電用のビアホールや、熱を逃がすための放熱穴、あるいは微小な流体の通過孔として使用されます。

通信機器

通信機器においては、アンテナ構造の調整、シールド材との接合部、マイクロ波対応基板の貫通孔など、様々な用途で微細穴加工が活用されています。

これらの業界だけでなく、微細穴加工技術は、医療機器や航空宇宙、精密測定機器といった分野でも広く使用されております。

微細穴加工の加工方法のメリット・デメリット

微細穴加工において採用される代表的な加工方法には、レーザ加工、放電加工(細穴放電加工)、そして切削加工の3つがあります。それぞれの加工法の特性の違いを以下にご紹介します。

レーザー加工

レーザー加工は高出力のレーザー光を照射して対象物を非接触で穴をあける手法です。この方法は、工具との接触がないため摩耗が起こらず、高速かつ高精度な加工ができる点がメリットとして挙げられます。また、金属だけでなく樹脂やセラミックスにも対応できる汎用性の高さもメリットの一つです。

一方で、加工時の熱影響により、穴の周囲が溶けることで、熱変形や変色が発生したり、炭化することで絶縁性が失われる可能性があるなどのデメリットがございます。特に内径の精度を厳しく管理する場合には、加工条件の最適化が必須です。

細穴放電加工

細穴放電加工は、電極と加工物の間に放電を発生させて微小な溶融を繰り返すことで穴を形成する加工方法です。通電性のある金属であれば、硬度に関係なく加工できるため、耐熱合金やステンレスなどの難削材にも対応可能です。さらに、細く深い穴の加工にも優れており、アスペクト比が大きい場合にも安定した加工が可能です。

ただし、放電により電極が徐々に消耗するため、電極交換やコストが課題となるほか、切削加工などと比較して加工時間が長いというデメリットもあります。

切削加工

切削加工は、マシニングセンタや旋盤機等を使用して切削工具によって穴加工を行う加工方法です。高精度かつ安定した加工が可能である点が特徴として挙げられます。特に、穴の入口から出口まで均一な径で加工できるため、寸法精度が求められる部品にも対応できるだけでなく、穴の内壁の表面精度も高く仕上げることが可能です。

微細穴加工でよくあるお困りごと

以下に微細穴加工時によくある課題についてご紹介します。

挿入部品に応じて、形状のスペックを決定する必要がある

穴部分にプローブピンなどを挿入する際は、ピンと穴のクリアランスを最適化することが重要です。具体的には、入り口部分に面取り加工を施して対象物を誘導しやすい形状にし、出口部分は対象物を確実に固定できるよう直角に仕上げる必要があります。通常の加工だと出口部分などにバリが発生しますが、当社ではバリの発生を最小限に抑えることが可能です。

バリの発生

微細穴加工ではバリの発生が大きな問題となります。通常の穴加工であれば、バリ除去を後工程で対応できますが、微細な穴の場合、製品性能に大きな影響を与えるため、除去が困難です。

微細穴のバリを除去するためには、機械精度が求められるだけでなく、バリの箇所の位置合わせが非常に困難なためバリ除去のための工数がかかってしまうことがあります。

深穴加工

深穴加工では高いアスペクト比の加工が求められる場面が多く見られます。例えば、材料の厚みがある場合や、流体制御部品などで深い貫通穴が必要とされる際には、ドリルの有効長が足りない場合があり、工具を垂直におろしていても曲がりが生じることがあるため、精度の高い微細穴加工が難しいです。

当社ではこの課題に対し、ザグリ加工(中ぐり加工)を併用することで、必要な深さを確保しつつ加工精度を維持しています。特に30μmクラスの穴でも、10倍以上の深穴加工を安定して実現する技術を保有しており、製品要求に柔軟に対応可能です。

当社の微細穴加工に使用する設備の紹介

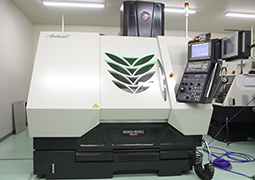

超高精度高速微細加工機 碌々産業製 Android(アンドロイド)

本機は、微細加工ドットコムが得意とする超高精度な微細加工、小径穴加工、狭ピッチ加工などに対応する専用マシニングセンタ、碌々産業製の「Android」です。

「Android」は、微細加工分野における最高峰の機種であり、サブミクロンレベルの極めて高い加工精度を誇ります。最小で直径10μmの穴加工にも対応可能で、微細かつ複雑な形状の加工ニーズにも柔軟に応えることができます。

対応素材についても幅広く、アルミやSUS、SKD、NAKなどの各種金属はもちろん、樹脂、シリコンウエハ、セラミックス、石英ガラスといった難加工材にも対応しており、業界を問わず多様な加工要件にお応えしています。

5軸仕様 超高精度高速微細加工機 碌々産業製 Android(アンドロイド)Ⅱ

微細加工ドットコムでは、さまざまな業界から寄せられる微細穴加工のニーズにお応えするため、2017年11月に5軸仕様の超高精度高速微細加工機「AndroidⅡ」を導入いたしました。

この「AndroidⅡ」は、従来の微細加工機「Android」と同様に、サブミクロン単位の超高精度な微細加工能力を備えつつ、5軸加工に対応した最新のマシニングセンタです。これにより、分析・検査機器に使用される液体混合用部品や、光学分野で求められる複雑形状部品に対応可能となり、クロス穴加工(斜め穴加工)といった高度な加工ニーズにもお応えできる体制を整えております。

高精度高速小径微細加工機 碌々産業製 MEGA(メガ)

本装置は、微細加工ドットコムが得意とする高精度な微細加工を実現するために導入した、碌々産業製の専用マシニングセンタ「MEGA」です。

この「MEGA」は、同社製の「Android」と比較すると加工スペックの一部では劣るものの、X-Y軸の熱変位に対する対策として、熱分離システム「H・I・S制御」を搭載しており、加工中の温度変化による寸法誤差を効果的に抑制します。

さらに、ワークの自動交換システムを備えており、交換時の位置精度は±1μm(実績値)を達成。これにより、完全無人での連続加工運転が可能となっております。

位置決め精度についても非常に高く、XYZ各軸に対して±0.3μmの精度を実現。加えて、ATC(自動工具交換装置)には30本の工具を収納可能で、加工内容に応じて最適な工具を選択できるため、常に安定した高精度加工を実現しています。

当社の微細穴加工事例のご紹介

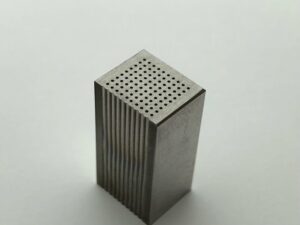

SUS304 φ0.5 × 深さ25mm × 100穴

こちらのSUS304への深穴加工品は、微細加工ドットコムにおいては比較的径の大きい穴となりますが、アスペクト比が50倍に達する非常に難度の高い加工事例であるため、ご紹介させていただきます。

ステンレスは、マシニング加工などの機械加工において「粘りがある材質」とされており、アルミなどと比べて切削抵抗が高く、工具への負荷が大きくなる傾向にあります。そのため、特に深穴加工では工具破損のリスクが高まり、一般的には敬遠されることが少なくありません。

しかしながら、当社ではこうした難加工材に対しても豊富な実績と技術を有しており、本事例では直径0.5mmの微細穴を深さ25mmまで加工し、さらに同様の穴を100箇所連続で加工することを可能としています。工具寿命の管理や熱変形対策を徹底することで、安定した高精度加工を実現しております。

無酸素銅 微細穴加工

今回ご紹介するのは、無酸素銅に対する微細穴加工の事例です。

無酸素銅は、他の金属材料と比較して非常に柔らかく加工性に優れる反面、切削時には切粉(きりこ)の排出が不十分だとワーク表面に傷が付きやすく、また刃物との溶着も発生しやすいため、非常に繊細な加工管理が求められます。

こうした難しさに対し、微細加工ドットコムでは長年の加工実績をもとに、無酸素銅特有の特性に最適化した加工条件を設定。切粉を確実に排出できる工具選定や切削条件を導入することで、表面品質の維持と寸法精度の両立を実現しています。

その結果、品質要求の厳しい半導体業界からも高い評価をいただいており、信頼性の高い微細穴加工を安定してご提供しております。

微細穴加工のことなら微細加工ドットコムにお任せください。

いかがでしたでしょうか。今回は微細穴加工の基礎知識からポイント、当社の加工事例までご紹介いたしました。微細加工ドットコムを運営する株式会社中川製作所では、難削材をはじめとする多種多様な材質に対し、高精度な微細穴加工の豊富な実績がございます。お困りの方はお気軽にお問い合わせください。