- TOP

- 微細加工ドットコムのVA・VE提案

- その他微細加工の高精度化・コストダウン

- Rを大きく設計し、エンドミル切削量を増加させる

微細加工ドットコムのVA・VE提案

Rを大きく設計し、エンドミル切削量を増加させる

|

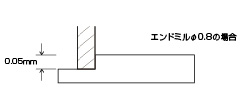

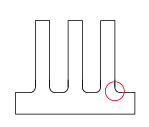

Before

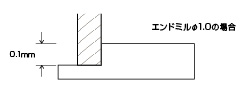

ステンレス材の微細加工において、例えばコーナーにR0.4で図面に指示が入っている場合、エンドミルの直径がΦ0.8mmのドリルを選定することになりますが、エンドミルの直径がΦ0.8mmである場合、1回刃を当てる毎にステンレスであれば0.05mmしか切削することができません。従って、1.5mmのステンレスを切削するには刃を30回当てる必要があります。 |

|

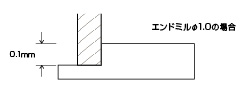

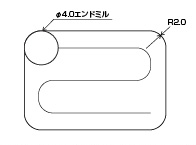

After

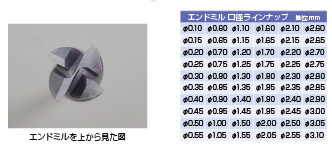

ステンレス材の微細加工において、エンドミルの直径をΦ0.8mmからΦ1.0mmに変更するだけで、エンドミルで切削できる深さが0.1mmと倍になります。刃を当てる回数も30回から15回に減るため、加工時間の大幅な短縮になり、コストダウンを実現することができます。このようなコストダウンは、コーナーRの図面指示をR0.4からR0.5に設計変更を実現することで可能となります。 |

図面のコーナー指定をわずかに変えるだけで、大幅なコストダウンが実現する場合があります。例えば、エンドミルの直径がΦ0.8mmからΦ1.0mmに変わるだけで、ステンレス材への切削深さが0.05mmから0.1mmと倍に上がります。本例では、それによって刃を当てる回数も半分となり、加工時間が短縮され、コストダウンを実現します。このように、エンドミルの直径を変更できるよう、コーナーRの指示変更をするだけで、コストダウンが可能になります。

その他微細加工の高精度化・コストダウン

-

その他

Rを大きく設計し、エンドミル切削量を増加させる

図面のコーナー指定をわずかに変えるだけで、大幅なコストダウンが実現する場合があります。例えば、エンドミルの直径がΦ0.8mmからΦ1.0mmに変わるだけで、ステンレス材への切削深さが0.05mmから0.1mmと倍に上がります。本例では、それによって刃を当てる回[…]

-

その他

なるべく口径の大きい工具が使えるように設計する

加工者は設計された図面に基づいて最適な工具を選定しますが、どのような設計を行うかで大きくコストが左右されます。従って、設計者は加工時間の短縮によるコストダウンも考慮に入れて設計を行う必要があります。微細加工では寸法がシビアとなりますが、なるべく大きな口径の工具[…]

-

その他

ポケットはコーナーRをなるべく大きく設計する

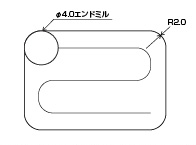

ポケット形状の微細加工においては、コーナーRを必要以上に小さい値にすると、微細加工機に取り付けるエンドミルも、直径の小さい径を選ぶため、断面積がせばまることから切削時間が伸びてしまいます。この事例ではコーナーRを大きくすることで、ドリル径も大きくすることができ[…]

-

その他

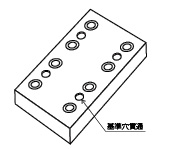

基準穴を通り穴に設定して、コストダウンを実現する

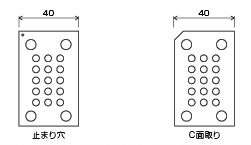

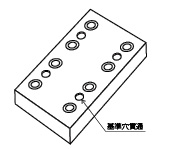

一般に、マシニングセンターの加工の工数を減らし、部材の掴み替えが無いほうがコストも減り、精度も良くなります。本例のように、設計上止まり穴加工にする必要がない場合、裏側に止まり穴加工で指定された基準穴を、通り穴加工に設計し直すことで、部材の掴み替えの必要をなくす[…]

-

その他

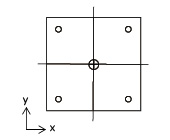

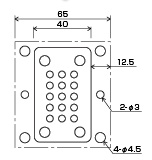

基準穴の位置を工夫することで高精度加工を実現する

微細加工においては、少し座標がずれただけでも製品に大きくばらつきが生じます。また、材料の角部はズレやバリ等で直角になっていない場合があります。以上から、本例では、基準穴を端ではなく、材料の中心が原点になるように開けることで、位置決め時間の短縮および歩留まりが良[…]

-

その他

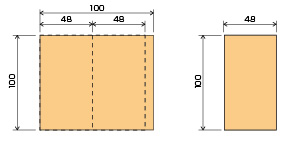

位置決めピンを活用するために捨て部を確保する

微細加工機による加工で両面加工をする場合、ワークを反転するために位置決めピンを打ち込む必要があります。本例では、位置決めピンを設置するスペースが設けられておりませんでしたが、幅を48mmから65mmに変更することで対応可能となりました。設計の段階から、加工プロ[…]

-

その他

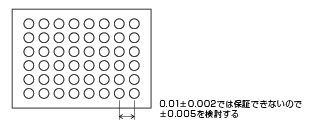

計測機器の測定限界を考慮して寸法精度を決定する

微細加工において設計を行う際には、加工後に計測機器で検査が行える寸法精度を記入する必要があります。また、材料による膨張率も考慮に入れる必要があります。本例では、検査機器の保証範囲外であった寸法精度を、保証範囲内の精度に収めることで、計測にかかる費用を減らすこと[…]

材料選定による微細加工品の高精度・コストダウン設計のポイント

-

材料選定

材料の流通サイズを知ることでコストダウンを行う

寸法指定を流通している板材のサイズに合わせることで、コストダウンにつながる場合があります。本例では、定尺100×100mmと250×250mmが流通しているスミカスーパーの寸法を、120×52mmから100×48mmに変更することで、板材のサイズを一回り小さい[…]

-

材料選定

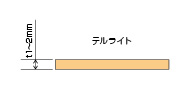

材料変更によるコストダウンのポイント

微細加工においては、板厚1~2mm以下の加工を行う場合、スミカスーパーでの材料指定では、板厚が5mmの材料しか流通していません。したがって、研磨加工によって板厚を薄くしてから加工を行う必要があり、工数が増え、コストが増大します。材料を板厚1~2mmでも流通して[…]

-

材料選定

使用材料の変更によるVEのポイント(ステンレス編)

適切な材料の変更を行うことで、コストダウンに貢献できる場合があります。本例では、耐食性が許される場合、SUS304から、快削ステンレスと呼ばれるSUS303へ変更をすることによって、切削時間の短縮を実現することができます。したがって、全体の加工時間が短縮される[…]

-

材料選定

使用材料の変更によるVEのポイント(アルミ編)

適切な材料の変更を行うことで、コストダウンに貢献できる場合があります。本例では、切削性を上げ加工時間を減少させるために、最も一般的で良く使われる板材であるA5052から超々ジュラルミンと呼ばれるA7075に変更しております。加工時間を短縮させることで、機械の稼[…]

-

材料選定

CAMを利用して座標入力の工数削減化を実現する

微細加工品の試作等の図面を発注先へ送信する場合にはCAMを用いるのが大変便利です。図面はよく、CADデータあるいはPDF形式で発注先へ送られますが、CADデータやPDF形式の場合、図面をデータ化のする際の座標編集を手作業で行う必要があります。その際、編集に時間[…]

微細穴加工の高精度化・コストダウン

-

微細穴加工

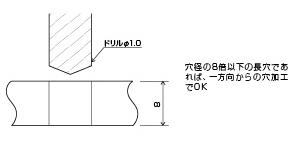

微細穴加工では穴径に対する深さを考慮する

微細穴加工では、一般に、穴深さを穴径の8倍まで切削することが可能となります。図面指示の穴深さが穴径に対して深すぎると、板材の両側から穴あけを行う必要があるため、工数が増えてしまいます。図面上の穴径を大きくする、あるいは、穴の深さを小さくするよう設計変更ができれ[…]

-

微細穴加工

微細穴の底部は、フラットに設計しない

微細穴加工を行う際には、その加工を行うドリルやエンドミルなどの形状は刃先のRなどに加工形状が影響を受けるので、設計段階からあらかじめ織り込んでおくことが必要です。特に微細穴加工において、穴の底部をフラットにて設計するとエンドミルでしか加工ができなくなり、エンド[…]

-

微細穴加工

微細穴の寸法公差は必要最低限に抑える

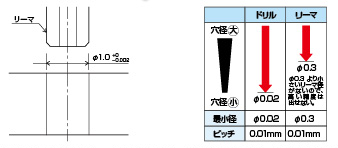

微細穴加工においては、加工コストの低減のためになるべく工数を減らすことが求められます。本例の場合、要求される穴径の精度に合うドリルが限られていることに加え、求められる精度が厳しいため加工時間が多くかかってしまいます。従って、その寸法公差が機能上本当に必要かどう[…]

-

微細穴加工

樹脂への微細穴加工は、面取りを許容しバリ取り工程を削減する

樹脂に機械加工を行なうと多かれ少なかれバリが発生しますが、樹脂の微細加工においてはバリの発生は顕著です。従って微細穴加工においては、穴あけ加工後に必ずバリが発生する為バリ取り工程があります。この微細穴加工におけるバリは、微細穴の径よりも大きなドリルでの加工によ[…]

-

微細穴加工

精度の高い微細穴は、リーマの口径を考慮して設計する

高い寸法公差が求められる微細穴加工では、ドリルによる穴あけ加工のあとリーマ加工を行います。ドリル加工で得られる精度はφ1mmで-5~+0μm程度、リーマの場合は-2~+0μmで仕上げることができるので、高精度な微細穴加工を行う場合はリーマ加工が前提となります。[…]

-

微細穴加工

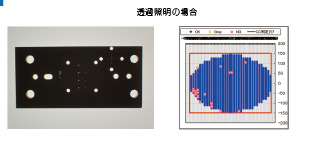

微細穴加工では、検査時間短縮の為に目印を施す

微細穴加工の施された製品上の穴は、その大きさから一般に目視では判別できません。従って加工の跡がわかりづらいため、その製品の向きが判別しづらく、向きを間違える可能性が高くなります。このような微細穴加工のワークについては、予め図面上に製品の一部に印をつけるよう設計[…]

-

微細穴加工

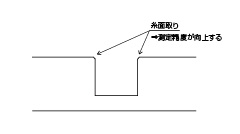

微細穴加工における基準穴は、貫通穴とし測定精度を向上させる

微細穴加工においては、基準穴を正確に測定できることが、製品全体の高精度化につながります。基準穴を止まり穴ではなく貫通穴にできれば、透過照明を使って測定ができるので、精度の高い測定が可能となります。なお、微細穴加工においては、強度の問題から、貫通穴にできない場合[…]

-

微細穴加工

基準穴が貫通穴にできない場合は、バリ除去のため糸面取りを許容する

微細穴加工においては、絶縁または強度を保つなどの理由で基準穴を貫通穴にできない場合は、落射照明でしか検査できません。その場合に基準穴上にバリが残っていると精度の高い検査が困難になります。したがって、図面上に「糸面取り可」と記載されていれば 、糸面取りとともに、[…]

微細溝加工の高精度化・コストダウン

-

微細溝加工

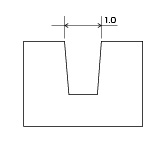

微細溝の底部の寸法精度を許容する

微細溝加工においては、刃物の磨耗が溝の加工形状に大きく影響を及ぼす為、寸法公差を必要最低限の値にするだけでコストダウンに繋がります。なお、微細溝加工を行なう際には、微細溝の深さが深い場合は測定器で測定できない(保証できない)ケースもあるので注意が必要となります[…]

-

微細溝加工

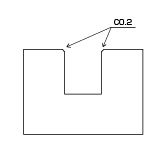

バリ取り工程削減のため微細溝上部にC面取りを施す

微細溝加工を含む微細加工品は、特に樹脂加工においてはバリ発生によるバリ取り作業が作業時間の増大と共に精度の高い製品を担保するための測定に大きな悪影響を及ぼします。設計上許容されるのであれば、微細溝の上部にC面取りを行うことを織り込んでおくことでバリ取り工程を削[…]

-

微細溝加工

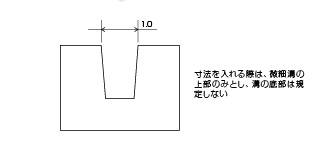

溝の底部の寸法は、測定限界を考慮して公差を決定する

微細溝加工および微細穴加工においては、通常の測定器であれば底部まで測定することができないので、寸法公差は参考値までに留めるようにします。微細溝の底部の寸法をどうしても担保したい場合は、加工時間が増大することを考慮して溝加工を行なうと同時に、切削したワークの溝部[…]

-

微細溝加工

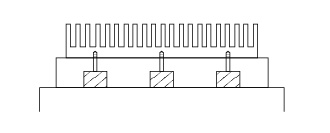

立ち壁の強度を向上させ、精度の高い微細溝加工を行なうポイント

微細溝加工の精度は、溝のみならず立ち壁をいかに精度よく作るかということも重要です。この立ち壁を精度よく切削するためには強度を高くする必要がありますが、それには微細溝の底部をフラットではなくR形状にすることが必要となります。なお、R形状とすることは立ち壁の強度を[…]

-

微細溝加工

超硬合金の微細溝加工は加工コストが安い切削加工を採用する

超硬合金の微細溝加工においては、昨今は高性能なエンドミル等の工具も開発されているため放電加工よりも切削加工の方が早く、安く加工できるようになっています。さらに、切削加工の方が寸法精度についても切削加工の方が高くでき、放電加工の際に発生する放電変質層がない為、磨[…]

-

微細溝加工

縦に切削できるエンドミル径に合わせて微細溝の幅を決定する

微細溝加工において縦方向にも切削できるエンドミルを用いて加工を行なえば、通常のエンドミルを用いるよりも加工におけるコストダウンを行うことができます。これは、通常のエンドミルでは縦方向に切削することはできず、まずドリルで加工を行なわなければならないからです。微細[…]

-

微細溝加工

治具用の穴を開けておくことで歪み工程を減らす

一般に、金属材料は切削加工等の加工を行うと、残留応力により歪みが発生するため、加工後に焼きなまし等の歪み取りを行います。特に微細溝加工では、一つの部材に多数の微細溝を掘るため、加工後に歪みが発生しやすく、歪みを取る工程が発生します。歪み取り工程には時間がかかる[…]

その他微細加工の高精度化・コストダウン

-

その他

Rを大きく設計し、エンドミル切削量を増加させる

図面のコーナー指定をわずかに変えるだけで、大幅なコストダウンが実現する場合があります。例えば、エンドミルの直径がΦ0.8mmからΦ1.0mmに変わるだけで、ステンレス材への切削深さが0.05mmから0.1mmと倍に上がります。本例では、それによって刃を当てる回[…]

-

その他

なるべく口径の大きい工具が使えるように設計する

加工者は設計された図面に基づいて最適な工具を選定しますが、どのような設計を行うかで大きくコストが左右されます。従って、設計者は加工時間の短縮によるコストダウンも考慮に入れて設計を行う必要があります。微細加工では寸法がシビアとなりますが、なるべく大きな口径の工具[…]

-

その他

ポケットはコーナーRをなるべく大きく設計する

ポケット形状の微細加工においては、コーナーRを必要以上に小さい値にすると、微細加工機に取り付けるエンドミルも、直径の小さい径を選ぶため、断面積がせばまることから切削時間が伸びてしまいます。この事例ではコーナーRを大きくすることで、ドリル径も大きくすることができ[…]

-

その他

基準穴を通り穴に設定して、コストダウンを実現する

一般に、マシニングセンターの加工の工数を減らし、部材の掴み替えが無いほうがコストも減り、精度も良くなります。本例のように、設計上止まり穴加工にする必要がない場合、裏側に止まり穴加工で指定された基準穴を、通り穴加工に設計し直すことで、部材の掴み替えの必要をなくす[…]

-

その他

基準穴の位置を工夫することで高精度加工を実現する

微細加工においては、少し座標がずれただけでも製品に大きくばらつきが生じます。また、材料の角部はズレやバリ等で直角になっていない場合があります。以上から、本例では、基準穴を端ではなく、材料の中心が原点になるように開けることで、位置決め時間の短縮および歩留まりが良[…]

-

その他

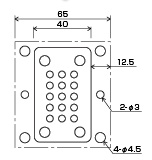

位置決めピンを活用するために捨て部を確保する

微細加工機による加工で両面加工をする場合、ワークを反転するために位置決めピンを打ち込む必要があります。本例では、位置決めピンを設置するスペースが設けられておりませんでしたが、幅を48mmから65mmに変更することで対応可能となりました。設計の段階から、加工プロ[…]

-

その他

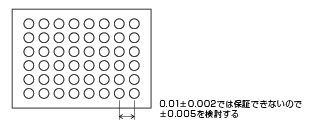

計測機器の測定限界を考慮して寸法精度を決定する

微細加工において設計を行う際には、加工後に計測機器で検査が行える寸法精度を記入する必要があります。また、材料による膨張率も考慮に入れる必要があります。本例では、検査機器の保証範囲外であった寸法精度を、保証範囲内の精度に収めることで、計測にかかる費用を減らすこと[…]